Durch den Einsatz von Technologien wie dem Internet der Dinge (IoT), künstlicher Intelligenz (KI) und Robotik optimieren intelligente Fabriken Produktionsprozesse autonom. Diese fortschrittlichen Anlagen steigern die Effizienz, reduzieren Verschwendung, senken die Kosten und ermöglichen Datenanalysen in Echtzeit. Gleichzeitig passen sich reaktionsschnelle Versorgungsnetzwerke schnell an veränderte Nachfrage- und Angebotsbedingungen an und sorgen so für eine optimale Ressourcenallokation und minimieren Unterbrechungen. Die Synergie zwischen digitalen Erkenntnissen und physischer Ausführung ist entscheidend für die Transformation von Fertigung und Logistik in agile, miteinander verbundene Systeme.

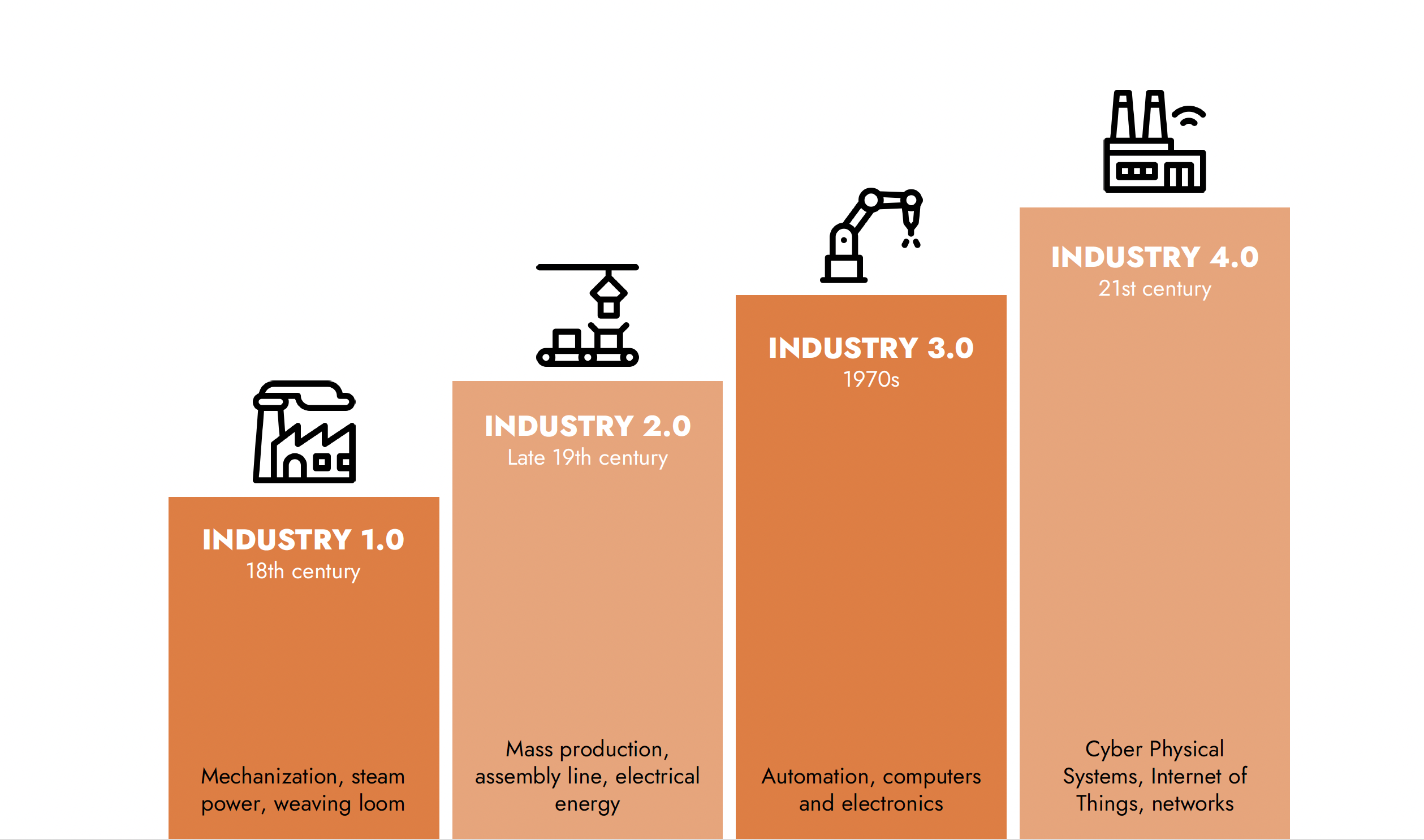

Die erste industrielle Revolution zur Industrie 4.0

Das Erste industrielle Revolution, das im England des 18. Jahrhunderts begann, sah die Mechanisierung der Produktion und die Verwendung von Dampfkraft. Der Zweite industrielle Revolution, das im späten 19. Jahrhundert begann, eingeführt Massenproduktion und Montagelinien, Öl- und Elektromaschinen und verringerte den Personalbedarf. Das Dritte industrielle Revolution, das in den 1970er Jahren begann, brachte Digitalisierung und Automatisierung, mit dem Einsatz von Computern und Robotik. Das Vierte industrielle Revolution, das bis heute andauert, eingeführt intelligente Fabriken, cyberphysische Systeme, die das Internet der Dinge (IoT), künstliche Intelligenz (KI) und Big Data nutzen.

Die Ursprünge der Industrie 4.0

Der Begriff „Industrie 4.0“, auch bekannt als Industrie 4.0 oder die vierte industrielle Revolution, ist ein Neologismus, der um 2011 in Deutschland entstand. Es begann als eine deutsche strategische Hightech-Initiative zur integriere cyberphysische Systeme, intelligente Maschinen, Lagersysteme und Produktionsanlagen in den Herstellungsprozess. 2016 hatte die EU den Begriff übernommen und damit begonnen, die Auswirkungen und Vorteile der Entwicklung EU-weiter Strategien zur Gewährleistung der Sicherheit und Nachhaltigkeit cyberabhängiger Prozesse für kritische Dienste zu untersuchen.

Technologien, die Industrie 4.0 vorantreiben

Das Konzept „Industrie 4.0“ entstand aus der Vision, das verarbeitende Gewerbe mit fortschrittlichen digitalen Technologien zu verändern. Die neun Technologien, die seine Anfangsphase definierten, waren synergetisch. Sie ermöglichten ein neues Maß an Automatisierung, Konnektivität, Intelligenz und Anpassung im Fertigungssektor. Im Jahr 2015 Beratung in Boston führte diese Technologien als Säulen der vierten industriellen Revolution ein. Sie sind:

- Additive Fertigung

- Erweiterte Realität

- Autonome Roboter

- Big Data und Analytik

- Die Wolke

- Cybersicherheit

- Horizontale und vertikale Systemintegration

- Das industrielle Internet der Dinge

- Simulation

Disruptive Technologien und betriebliche Cybersicherheit

Einer der Haupttreiber von Industrie 4.0 ist Industrielles Internet der Dinge (IIoT), was sich auf das Netzwerk intelligenter Geräte, Sensoren und Maschinen bezieht, die miteinander und mit Menschen kommunizieren und Daten austauschen. Das IIoT ermöglicht Überwachung, Steuerung und Optimierung industrieller Prozesse in Echtzeitsowie vorausschauende Wartung, Anlagenverfolgung und Fernverwaltung. Laut einem Bericht von Accenture, das IIoT könnte hinzufügen 14,2 Billionen $ zur Weltwirtschaft bis 2030.

Eine weitere Schlüsseltechnologie für Industrie 4.0 ist die Simulation, die es Unternehmen ermöglicht, digitale Modelle ihrer Produkte, Prozesse und Systeme und testen Sie sie in virtuellen Umgebungen, bevor Sie sie in der realen Welt implementieren. Dies trägt dazu bei, Kosten, Fehler und Markteinführungszeiten zu reduzieren und Qualität, Leistung und Nachhaltigkeit zu verbessern. Siemens verwendet beispielsweise Simulationen, um Windturbinen zu entwerfen und zu optimieren, während Boeing damit neue Flugzeugdesigns und -konfigurationen testet.

Die zunehmende Konnektivität und Komplexität der IIoT- und Simulationssysteme setzen sie jedoch auch aus Cyberangriffe von böswilligen Bedrohungsakteuren, die schwerwiegende Folgen für den industriellen Betrieb und die Sicherheit haben können. Cyberangriffe können das gefährden Integrität, Verfügbarkeit und Vertraulichkeit der Daten und Systeme, was zu Produktionsverlusten, Geräteschäden, Umweltschäden und sogar Körperverletzungen führt.

Erfahre mehr über unser FAIR-Based CRQ Training

Besuchen Sie unsere spezielle CRQ-Schulungsseite für weitere Informationen zum Kursinhalt und zu bevorstehenden Schulungen.

Herausforderungen im Bereich der betrieblichen Cybersicherheit

Ältere IT-Systeme und Interoperabilität

Viele Industrieunternehmen verlassen sich auf veraltete oder IT-Systeme, die neue Sensoren und Kommunikationssysteme möglicherweise nicht unterstützen. Diese Altsysteme können auch Sicherheitslücken, Leistungsprobleme und Wartungsherausforderungen mit sich bringen. Um diese Einschränkungen zu überwinden, müssen sich Unternehmen auf die Implementierung interoperabler Systeme konzentrieren. Diese Änderungen können erhebliche Kosten, Zeit und technisches Fachwissen mit sich bringen. Um einen reibungslosen Übergang zu gewährleisten, sollten Systemaudits durchgeführt und Kontrolllücken analysiert werden, die durch neue Systeme entstehen können, sodass Produktionsunterbrechungen minimiert werden und die Sicherheit nicht beeinträchtigt wird.

Kosten und Ressourcenbeschränkungen

Die Einführung disruptiver Technologien kann ein kostspieliges und komplexes Unterfangen sein, insbesondere für kleine und mittlere Unternehmen (KMU), die über begrenzte finanzielle und personelle Ressourcen verfügen. Unternehmen müssen in Hardware, Software, Infrastruktur, Schulungen und Beratungsdienste investieren und den potenziellen Umsatzverlust während der Übergangsphase bewältigen. Sie müssen auch die kurzfristigen Kosten und Vorteile mit dem langfristigen Wert und der Kapitalrendite ihrer Initiativen zur digitalen Transformation abwägen.

Qualifikationslücke der Belegschaft/Umschulung

Industrie 4.0 erfordert von der Belegschaft eine Reihe neuer Fähigkeiten und Kompetenzen, wie Datenanalyse, Programmierung, digitale Kompetenz, Problemlösung und Kreativität. Vielen Industriearbeitern fehlen diese Fähigkeiten jedoch oder sie müssen sie auf den neuesten Stand bringen und verbessern, um mit den sich ändernden Anforderungen ihrer Arbeit Schritt zu halten. Unternehmen müssen ihren Mitarbeitern kontinuierliche Aus- und Weiterbildungsmöglichkeiten bieten und neue Talente mit den entsprechenden Qualifikationen und Erfahrungen rekrutieren und halten.

Verwaltung von Änderungen

Unternehmen müssen ihre Vision, Strategie, Struktur, Prozesse und Kultur an den neuen Paradigmen und Möglichkeiten der Industrie 4.0 ausrichten. Effektive Kommunikation mit internen und externen Stakeholdern, einschließlich Mitarbeitern, Kunden, Lieferanten und Aufsichtsbehörden, ist von grundlegender Bedeutung, um digitale Transformationsprojekte zu rechtfertigen und alle Herausforderungen zu bewältigen. Eine klare Kommunikation kann auch dazu beitragen, Widerstände oder Unsicherheiten zu bewältigen, die bei der Einführung neuer Technologien auftreten können.

Durch die Bewältigung dieser betrieblichen Risiken können Unternehmen ihre Effizienz verbessern und langfristige Werte schaffen, indem sie das Potenzial von Industrie 4.0 nutzen.

.jpeg)

Cyberangriffe auf Industrie 4.0

Ransomware-Angriff auf Colonial Pipeline

Der Ransomware-Angriff auf Koloniale Pipeline, das die größte Kraftstoffpipeline in den Vereinigten Staaten betreibt, unterbrach im Mai 2021 die Versorgung von Millionen von Kunden an der Ostküste mit Benzin und Düsentreibstoff. Der Angriff wurde von einer Gruppe von Cyberkriminellen namens DarkSide ausgeführt. Sie verwendeten ein bösartiges Softwareprogramm, um die Daten auf den Computersystemen des Unternehmens zu verschlüsseln und die Zahlung für den Entschlüsselungsschlüssel zu verlangen. Der Angriff zwang das Unternehmen, sein gesamtes 5.500 Meilen langes Pipelinenetz für sechs Tage abzuschalten, was in 17 Bundesstaaten zu einem Anstieg der Gaspreise, Panikkäufen und Treibstoffknappheit führte. Berichten zufolge zahlte das Unternehmen 75 Bitcoin oder etwa 4,4 Millionen US-Dollar Lösegeld an die Hacker, das teilweise vom FBI wiederhergestellt wurde. Der Vorfall enthüllte die Anfälligkeit kritischer Infrastrukturen für Cyberangriffe und die möglichen Folgen für die Wirtschaft, die nationale Sicherheit und die öffentliche Sicherheit.

Angriff auf die Lieferkette für angewandte Materialien

In einer Ankündigung im Februar 2023 Angewandte Materialien, einer der weltweit größten Hersteller von Halbleitern, gab bekannt, dass es aufgrund eines Angriffs auf die Lieferkette mit einem Verlust von 250 Millionen US-Dollar in seinem Verkaufsbericht für das zweite Quartal. Der Angriff verdeutlichte die Interdependenz der globalen Halbleiter-Lieferkette und die Notwendigkeit verstärkter Cybersicherheitsmaßnahmen in der gesamten Branche, insbesondere für das Risikomanagement durch Dritte.

Wie in den obigen Beispielen zu sehen ist, können die Auswirkungen von Cyberangriffen auf die Lieferkette langfristige und weitreichende Folgen haben.

Abwägung externer Bedrohungen und interner Risiken

Der Schutz industrieller Steuerungssysteme (ICS) und kritischer Infrastrukturen vor externen Bedrohungen ist zwar ein wichtiger Aspekt der industriellen Cybersicherheit, aber nicht der einzige. Unternehmen müssen sich auch mit den internen Cyberrisiken befassen.

Das menschliche Element in der Cybersicherheit

Die Absicherung industrieller Cybersysteme geht über die Implementierung neuer Technologien hinaus; sie umfasst auch das kritische menschliche Element. Mitarbeiter können, wenn sie nicht angemessen geschult werden, unbeabsichtigt zu einer Schwachstelle in der kritischen Infrastruktur werden, die sie betreiben. Deshalb Es ist wichtig, auf allen Ebenen des Unternehmens eine Kultur des Cybersicherheitsbewusstseins zu pflegen.

Dazu gehören die Schulung und Schulung von Mitarbeitern auf allen Ebenen — von Bedienern und Ingenieuren in der Fertigung bis hin zu den obersten Managern und Führungskräften. Die Schulung sollte das Spektrum der bewährten Verfahren, Protokolle und Reaktionsstrategien für die Cybersicherheit zur wirksamen Bekämpfung von Cyberbedrohungen abdecken. Dies beinhaltet E-Mail-Hygiene, das eine entscheidende Rolle bei der Verhinderung von Phishing-Angriffen und anderen Formen von Social Engineering spielt, die die digitalen Ressourcen des Unternehmens gefährden könnten. Durch kontinuierliche Aus- und Weiterbildung wird jedes Mitglied der Organisation zu einem integralen Bestandteil des Abwehrsystems, das dazu beiträgt, Cybervorfälle zu verhindern, zu erkennen und darauf zu reagieren und die allgemeine Cybersicherheit des Unternehmens zu stärken.

Durch Investitionen in Schulungen zur Sensibilisierung für Cyberrisiken können Unternehmen ihre industrielle Cybersicherheit und Widerstandsfähigkeit verbessern, die Wahrscheinlichkeit und die Auswirkungen von Cybervorfällen verringern und ihr Vertrauen und ihren Ruf bei ihren Kunden und Partnern stärken. Schulung zum Thema Cyberrisiken ist eine Gelegenheit, die Leistung und Effizienz industrieller Systeme und Prozesse zu verbessern.

Fazit

Industrie 4.0 ist ein transformatives Paradigma, das Industrieunternehmen immense Chancen und Herausforderungen bietet. Durch die Einführung fortschrittlicher digitaler Technologien wie IIoT, KI und Simulation können Unternehmen ihre Produktionsprozesse, Lieferketten und Datenanalysen optimieren und sich auf dem Weltmarkt einen Wettbewerbsvorteil verschaffen. Sie müssen sich jedoch auch mit den Cybersicherheits- und Betriebsrisiken auseinandersetzen, die sich aus der erhöhten Konnektivität und Komplexität dieser Technologien ergeben.

Cyberangriffe auf kritische Infrastrukturen können schwerwiegende Folgen für die Wirtschaft, die nationale Sicherheit und die öffentliche Sicherheit sowie für den Ruf und das Vertrauen der betroffenen Organisationen haben. Daher ist eine robuste Implementierung unerlässlich Maßnahmen zur Cybersicherheit, wie Risikobewertungen, Systemaudits, Bedrohungsinformationen und Pläne zur Reaktion auf Vorfälle, um zu schützen die Integrität, Verfügbarkeit und Vertraulichkeit der industriellen Cybersysteme. Darüber hinaus müssen Unternehmen eine Kultur des Cybersicherheitsbewusstseins unter ihren Mitarbeitern pflegen, da sie die erste Verteidigungslinie gegen Cyberbedrohungen darstellen. Unternehmen können ihre Belegschaft stärken um zu verhindern, zu erkennen und darauf zu reagieren um Cybervorfälle zu bekämpfen und ihre industrielle Cybersicherheit und Widerstandsfähigkeit zu verbessern, indem sie in Schulungen zur Sensibilisierung für Cyberrisiken investieren.

C-Risk bietet Risikomanagern, IT- und Sicherheitsexperten, CISOs und Führungskräften Schulungen zur Quantifizierung von Cyberrisiken an. Unser CRQ-Training bietet Ihnen die Tools und Prozesse, mit denen Sie Cyberrisiken auf unterschiedliche Weise analysieren können. Sie erfahren, wie die Quantifizierung Ihre Budgetentscheidungen im Bereich der Informationssicherheit und die Kommunikation mit wichtigen Stakeholdern verbessern kann. Erfahren Sie mehr über unsere speziellen Seite „Training“.

Wir entwickeln skalierbare Lösungen zur Quantifizierung von Cyberrisiken in finanzieller Hinsicht, damit Unternehmen fundierte Entscheidungen treffen können, um Unternehmensführung und Widerstandsfähigkeit zu verbessern.